Dans l’objectif d’accroître vos connaissances dans des technologies majeures de management de la performance, nous dispensons diverses formations enrichies de nombreux exercices pratiques. Ces formations peuvent être personnalisées et donc adaptées aux besoins spécifiques de chaque entreprise.

- Management de la Supply Chain

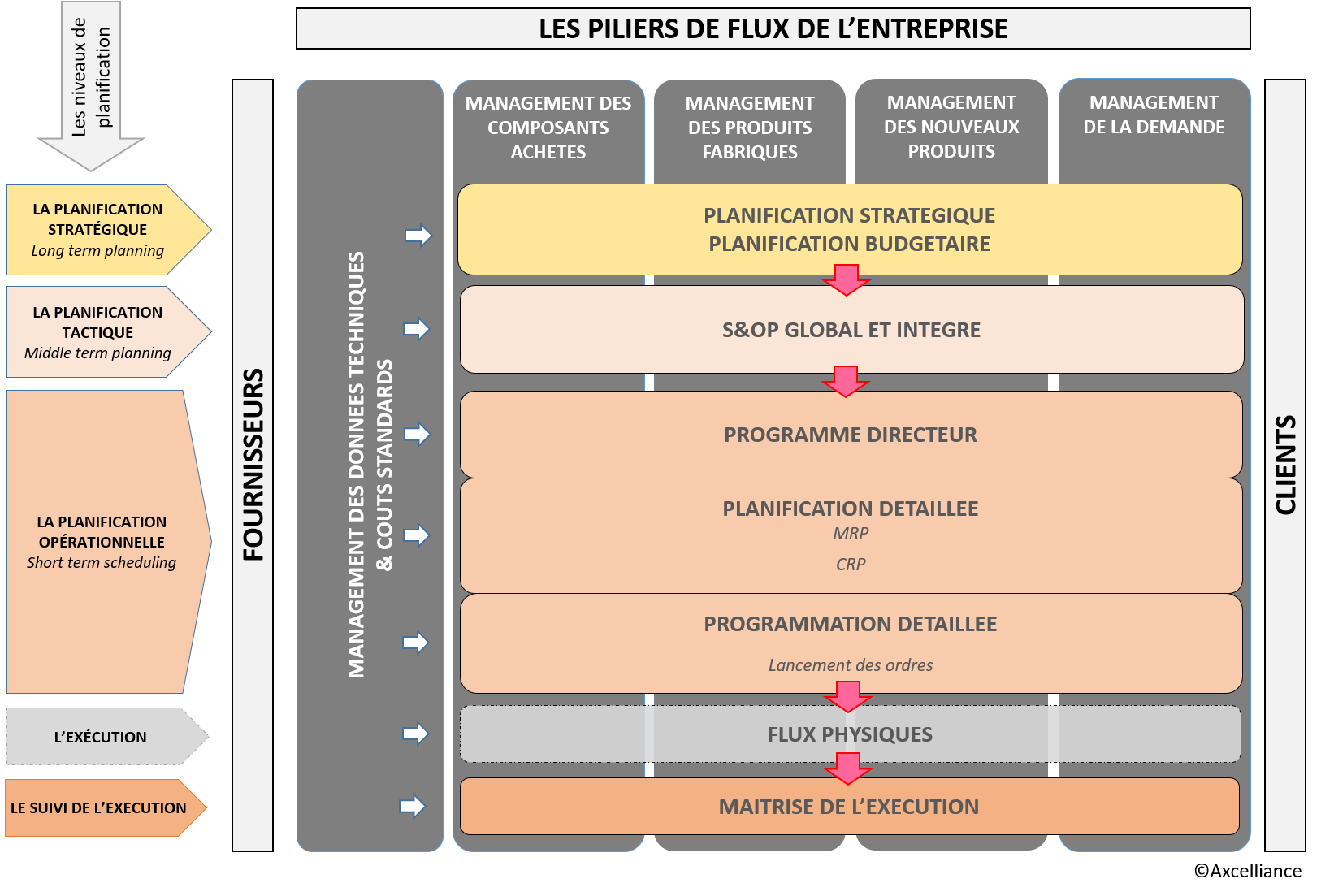

- Par une meilleure maîtrise de cette technique vous êtes en mesure de mieux assurer le pilotage et la planification stratégique, tactique et opérationnelle de vos flux de la Demande, des Produits Nouveaux, des Produits Fabriqués et des Composants Achetés. Dans cette formation, qui s’appuie sur les principes de base enrichis du concept MRP-2 « Le Management des Ressources de Production », vous bénéficierez des meilleures pratiques des processus PIC (ou S&OP dans une version globale et intégrée), Programme Directeur, Planification et Programme détaillés, et suivi de l’exécution, ainsi que du management des données techniques et des coûts standards et du management des stocks.

- Lean Manufacturing

- Avec cette approche vous irez plus loin dans l’élimination de toutes vos tâches sans valeur ajoutée, en tirant profit de chacun des outils du Lean que nous vous proposons, à savoir : Kanban, 5S, Hoshin de la production, SMED, TPM pour aller plus loin dans la réduction des stocks.

- Six Sigma

- Cette technique est très appropriée pour réduire la variabilité de vos processus et vos procédés. Nous sommes en mesure de la décliner sous des formes adaptées aux besoins de chaque entreprise.

Toutes nos formations, en français ou en anglais, complétées de nombreux exercices, qui peuvent être adaptées aux cas concrets de votre entreprise, sont destinées à la Direction Générale – aux cadres – aux chefs de projet – ou techniciens de la Supply Chain, ainsi qu’aux chefs de service et techniciens des autres fonctions de l’entreprise. Ces formations, que vous pouvez également relayer par vous-même en interne, seront un des facteurs de succès de maintien de votre Supply Chain à un haut niveau de maturité.

La Supply Chain globale

La planification des flux et son suivi de l’exécution, sous la responsabilité de la fonction Supply Chain, impliquent de nombreuses interactions avec toutes les autres fonctions dans l’entreprise. C’est pourquoi il est primordial que chaque acteur de la supply chain, de la fonction « Données Techniques » ou autres fonctions en interface avec la supply chain maîtrise respectivement ses rôles et missions, via une compréhension commune des processus de la planification en adéquation avec les meilleures pratiques.

- Le programme type de la formation

- Introduction

- Le processus S&OP global et intégré

- le processus Programme Directeur

- La planification détaillée des besoins

- Les données techniques et les coûts standards

- Le processus Achat / approvisionnement

- L’ordonnancement et le programme de Fabrication

- L’exécution et le suivi du programme de fabrication

- Les indicateurs de la performance de chacun des processus

- les rôles et les missions de chaque fonction et la matrice Processus / Fonction

- L’importance d’une standardisation de la configuration et du paramétrage de l’outil ERP

Le S&OP (dans sa dimension globale et intégrée)

Le processus de la planification tactique de l’entreprise, animé une fois par mois par la Direction Générale en présence du Directeur de chaque fonction de l’entreprise, permet de faire le lien entre la planification stratégique et la planification opérationnelle. A partir du bilan des données opérationnelles du mois passé et des prévisions commerciales rafraîchies à horizon typiquement d’un an, ce processus permet d’actualiser les chiffres clés de pilotage de l’entreprise sur le moyen terme et en conséquence de formaliser les nouvelles orientations opérationnelles cohérentes entre les différentes fonctions.

- Le programme type de la formation

- Pourquoi le S&OP est-il indispensable

- Le processus du S&OP intégré à l’entreprise, avec ses étapes type

- Des schémas de processus dans un contexte multi-sites

- La construction des familles de produits commerciales versus les familles industrielles

- La planification des Nouveaux Produits

- La planification de la Demande

- La planification des activités Production

- La réconciliation Demande- Production

- La planification Financière

- La réunion de validation globale

- Décisions et communication des plans validés

- Les indicateurs de mesure de la performance de ce processus

- les rôles et les missions de chaque fonction propriétaire de chaque sous-processus

Le Programme Directeur

Ce processus, clé de voûte de la planification opérationnelle, intermédiaire entre la planification tactique du S&OP au niveau famille et la planification détaillée sur chaque composant des nomenclatures, permet d’ajuster de façon réaliste, en quantité et en date, la Demande Client avec la Production et cela au niveau de chaque produit fini.

- Le programme type de la formation

- Positionnement du processus du Programme Directeur dans le système de planification globale

- Le tableau type du Programme Directeur

- Le distinguo entre gestion sur stock et gestion sur portefeuille de commandes

- Le disponible à vendre

- Le Programme Directeur de la Demande: Prévisions versus Commandes

- Les horizons de planification et les stratégies de consommation des prévisions

- La Programme Directeur de Production (ou PDP)

- La Programme Directeur de Production à 2 niveaux qui permet de reporter la personnalisation client via la différentiation retardée au travers des produits à options et variantes

- La Programme Directeur de Production dans une version flux tiré

- La planification globale des capacités, y compris celles des sous-traitants et des fournisseurs

- Le DRP ou La planification des centres de Distribution

- Le Programme Directeur des Nouveaux Produits

- la réunion hebdomadaire du Programme Directeur, avec la gestion des contraintes de l’équilibre Demande / Production

- Les indicateurs de mesure de la performance de ce processus

- les rôles et les missions de chaque fonction propriétaire de chaque sous-processus

Le Management de la Demande

Le Management de la Demande, du long terme au court terme, au niveau de la famille puis au niveau de la référence vendue, englobe la gestion des prévisions, la gestion des commandes clients et le programme des expéditions.

- Le programme type de la formation

- L’interconnexion des niveaux du Management de la Demande avec les niveaux de planification

- Les modèles d’élaboration des prévisions

- La gestion des prévisions et le processus de Revue de la Demande au niveau du S&OP

- L’inter-relation « familles commerciales » « articles vendus »

- La gestion des dates de livraison client et le disponible à la vendre

- La gestion des stocks des produits finis versus le niveau de service client

- Le programme des livraisons clients

- Les indicateurs de mesure de la performance à chaque niveau du Management de la Demande

- les rôles et les missions de chaque fonction responsable de chaque niveau

La planification détaillée

Ce niveau de planification inclut différents sous-processus: 1-La planification détaillée des composants fabriqués et achetés dans des quantités et à des dates réalistes. Elle part du PDP (Programme Directeur de production) de chaque produit fini pour calculer les besoins de chaque composant de la nomenclature, tout niveau, en prenant en compte les stocks existants et la politique de stock définie pour chaque référence. 2-La planification des besoins en capacité en utilisant les ordres de production et les éléments des gammes de chaque article. Elle permet d’assurer l’adéquation entre la quantité de ressources main d’oeuvre et machines nécessaires et celles à rendre disponible pour l’exécution en temps et en heure de l’ensemble des ordres de production. 3-La maîtrise de l’ordonnancement et 4- la maîtrise du suivi de l’exécution, d’une part, des dates des opérations des gammes, d’autre part, de chaque article acheté ou sous-traité, assurée au jour le jour, afin de garantir la livraison des fournisseurs et la réalisation des ordres de production à la date et dans la quantité prévues.

- Le programme type de la formation

- La planification détaillée des besoins en composants

- L’impact de chaque paramètre article sur la planification

- La planification détaillée des besoins en capacité

- L’exploitation des messages de re-planification

- Une décomposition adaptée des ateliers en postes de charge

- Exercice pratique sur le jalonnement des dates des opérations et sur le calcul du niveau des charges

- L’ordonnancement et le suivi de l’exécution en production

- L’ordonnancement et le suivi de l’exécution des composants achetés

- La planification et l’ordonnancement dans un environnement de production en flux tiré

- Les indicateurs de mesure de la performance à chaque niveau de la planification détaillée

- les rôles et les missions de chaque fonction propriétaire de chaque sous-processus

Le Management des composants Achetés

Les processus Approvisionnement et Achat jouent également un rôle capital dans la satisfaction du besoin client à la date d’engagement, et cela dans le respect des coûts prévus et des cycles d’approvisionnement standards.

- Le programme type de la formation

- Les Approvisionnements

- La planification des composants achetés et sous-traités

- Exploitation des messages d’erreur de planification

- Les programmes d’approvisionnement fournisseur et ses zones de gestion

- Le VMI

- La relance fournisseur

- La catégorisation des produits achetés et sous-traités versus l’organisation approvisionnement

- Les Achats

- La segmentation des produits

- Le classement des fournisseurs

- Les différents types de besoins

- Le processus « Prospection – Evaluation – Sélection – Agrément » Fournisseur

- L’approche AQ fournisseur

- La matrice de relation des fonctions entre l’Entreprise et le Fournisseur

- Les indicateurs de mesure de la performance de chaque processus.

- les rôles et les missions de chaque fonction propriétaire de chaque processus.

- Les Approvisionnements

La Gestion des Données Techniques et Les Coûts Standards

L’impact critique des données articles, des nomenclatures, des gammes, et des paramètres associés, dans le système de planification, exige que l’entreprise satisfasse à un haut degré de fiabilité de ces données techniques.

- Le programme type de la formation

- La Gestion des Données techniques

- Définition de ce qu’est un article

- L’importance de chaque paramètre associé à chaque article

- Les nomenclatures et leur structure

- Les nomenclatures à options et variantes pour la planification retardée

- L’impact de la structure de la nomenclature des produits sur la planification et les cycles de production

- Les gammes et les postes de charge

- L’impact de la structure des gammes sur la planification et les cycles de production

- Mesure de la fiabilité des données techniques

- Les coûts standards

- Qu’est ce qu’un coût standard?

- Quels sont les utilisateurs impliqués dans le coût standard?

- Un exercice pratique de calcul complet d’un coût standard

- Les indicateurs de mesure de la performance de chaque processus

- Les rôles et les missions de chaque fonction propriétaire de chaque processus

- La Gestion des Données techniques

Lean Manufacturing

Kanban

Mettre en oeuvre le pilotage et l’exécution d’une activité en juste à temps, en mode « production en flux tiré », avec le support de cartes ou signaux Kanbans.

-

- Le programme type de la formation

- Définir au préalable le périmètre de l’atelier « Kanban »

- Les principes directeurs du Juste à Temps

- Définir les objectifs

- Etablir le diagnostic des flux actuels

- Optimiser l’implantation

- Identifier et équilibrer les postes

- Calculer le nombre de kanbans à mettre en place

- Tester, Mesurer et Corriger

- Le programme type de la formation

5S

Procéder, en 2 jours voir maximum 4 jours, sur une zone d’activité donnée, à l’élimination opérationnelle de tout ce qui est inutile et améliorer le fonctionnement au quotidien.

-

- Le programme type de la formation

- Définir au préalable le périmètre de l’atelier « 5S »

- Présenter la démarche

- Visiter l’atelier

- Procéder au débarras de tout ce qui est inutile (Seiri)

- Ranger ce qui est conservé dans l’espace (Seiton)

- Nettoyer l’espace (Seiso)

- Ordonner tout l’espace et définir des règles durables de propreté et d’ordre (Seiketsu)

- Respecter l’application des règles (Shitsuké)

- Le programme type de la formation

Reengineering des Processus

Reconfigurer un processus en vue d’éliminer drastiquement toutes les tâches sans valeur ajoutée.

-

- Le programme type de la formation

- Définir le processus à remodeler

- Définir les objectifs à atteindre

- Analyser le recueil des besoins et identifier les sous-processus

- Diagnostiquer et Cartographier le processus et les sous-processus

- Reconfigurer le processus

- Formaliser le plan de mise en oeuvre

- Valider le plan de mise en oeuvre

- Le programme type de la formation

Hoshin des flux

Sur un agenda, de 3 à 4 jours, procéder à la reconfiguration opérationnelle d’une activité clairement identifiée de production ou de service.

-

- Le programme type de la formation

- Définir au préalable le périmètre de l’atelier « Hoshin des flux »

- Quelques concepts et principes directeur du Lean Manufacturing

- Mise en oeuvre du 5S sur l’atelier défini et collecte de premières données

- Cartographie des flux et collecte de données sur la performance actuelle du processus

- Identification des améliorations, nouvelle implantation et nouvelle organisation de l’atelier

- Evaluation du coût des changements et Formalisation du projet

- Présentation du projet aux acteurs concernés et ajustements éventuels

- Validation du projet avec la Direction

- Déploiement du projet

- Bilan des gains obtenus

- Facteurs de succès

- Conclusion

- Le programme type de la formation

SMED

Procéder, en quelques jours maximum, à la réduction significative et opérationnelle du temps de changement des outils sur une machine.

-

- Le programme type de la formation

- Les principes de base du SMED

- Relevé vidéo d’un changement de l’outil, premières observations et premier relevé du processus

- Analyse de la vidéo, formalisation du processus de changement et relevé de données

- Identification des tâches sans valeur ajoutée et séparation des opérations internes et externes

- Conversion et réduction des opérations

- Validation des propositions

- Mise en oeuvre et Résultats

- Le programme type de la formation

TPM

Procéder à la mise en place de la Maintenance Productive Totale afin d’améliorer le taux de disponibilité et d’efficience d’un moyen de production.

-

- Le programme type de la formation

- Introduction à la TPM

- Le tableau de bord de la TPM

- Identification et classification des pertes de temps à combattre

- Identification des causes à l’origine des pertes principales

- Plan d’action

- La maintenance autonome et mise en oeuvre des standards

- La maintenance planifiée et mise en oeuvre des standards

- Définition des niveaux de maintenance et Amélioration de la compétence opérationnelle

- Déploiement opérationnelle de la TPM

- Le programme type de la formation

Six Sigma

Six Sigma, qui est une méthode structurée d’amélioration de l’efficacité des processus ou des procédés, améliore de fait la qualité des produits. Elle s’appuie, d’une part, sur la voix du client via des enquêtes sur les besoins, d’autre part, sur des données mesurables via des indicateurs. Cette formation s’adresse à tout public, du Black Belt jusqu’au Yellow Belt, ainsi qu’à tout personne désireuse d’appréhender les fondements et les apports de cette méthode.

- Le programme type de la formation

- Le concept Six Sigma

- La gestion de Projet

- La Gestion du Changement

- La présentation des données

- Les lois de probabilité

- Le SPC

- Les plans d’expérience

- Les tests statistiques

- L’AMDEC

- Les techniques de créativité

- Six Sigma en conception

- Le Lean Manufacturing